La galvanització per immersió en calent és un mètode comú per a la protecció contra la corrosió dels metalls. Consisteix en submergir els productes d'acer en un líquid de zinc fos per formar una capa d'aliatge de zinc-ferro i una capa de zinc pur a la superfície de l'acer, proporcionant així una bona protecció contra la corrosió. Aquest mètode s'utilitza àmpliament en la construcció, l'automoció, l'energia, la comunicació i altres indústries per protegir estructures d'acer, canonades, elements de fixació, etc.

Els passos bàsics del procés de galvanització en calent són els següents:

Desgreixatge i neteja

Primer cal netejar a fons la superfície d'acer per eliminar el greix, la brutícia i altres impureses. Normalment, això es fa submergint l'acer en una solució alcalina o àcida i després esbandint-lo amb aigua freda.

Recobriment de flux

L'acer netejat s'immergeix en una solució de zinc i amoni al 30% a 65-80°CL'objectiu d'aquest pas és aplicar una capa de flux per ajudar a eliminar els òxids de la superfície de l'acer i garantir que el zinc fos pugui reaccionar millor amb l'acer.

Galvanització

L'acer s'immergeix en zinc fos a una temperatura d'uns 450°C. El temps d'immersió sol ser de 4-5 minuts, depenent de la mida i la inèrcia tèrmica de l'acer. Durant aquest procés, la superfície de l'acer reacciona químicament amb el zinc fos.

Refrigeració

Després de la galvanització en calent, l'acer s'ha de refredar.Es pot seleccionar refredament natural per aire o refredament ràpid per tremp, i el mètode específic depèn dels requisits finals del producte.

La galvanització per immersió en calent és un mètode eficient de tractament anticorrosió per a l'acer, oferint importants avantatges:

●Cost més baix: Els costos inicials i a llarg termini de la galvanització per immersió en calent són generalment inferiors als d'altres recobriments anticorrosió, cosa que la converteix en una opció assequible.

●Vida útil extremadament llarga: el recobriment galvanitzat pot protegir contínuament l'acer durant més de 50 anys i resistir eficaçment la corrosió.

●Menys manteniment necessari: com que el recobriment galvanitzat és automantenidor i més gruixut, té costos de manteniment baixos i una llarga vida útil.

●Protegeix automàticament les zones danyades: el recobriment galvanitzat proporciona una protecció de sacrifici i les petites zones danyades no requereixen reparacions addicionals.

●Protecció total i completa: la galvanització en calent garanteix que totes les peces, incloses les zones de difícil accés, estiguin completament protegides.

●Fàcil d'inspeccionar: l'estat del recobriment galvanitzat es pot avaluar mitjançant una simple inspecció visual.

●Instal·lació més ràpida:Els productes d'acer galvanitzat en calent estan llestos per al seu ús quan arriben a l'obra, sense necessitat de preparació ni inspecció addicional de la superfície.

● Aplicació ràpida del recobriment completEl procés de galvanització per immersió en calent és ràpid i no es veu afectat per les condicions meteorològiques, la qual cosa garanteix un termini de lliurament ràpid.

Aquests avantatges fan que la galvanització per immersió en calent sigui una opció ideal per a la protecció contra la corrosió de l'acer, que no només millora la vida útil i el rendiment de l'acer, sinó que també redueix els costos generals i la càrrega de treball de manteniment.

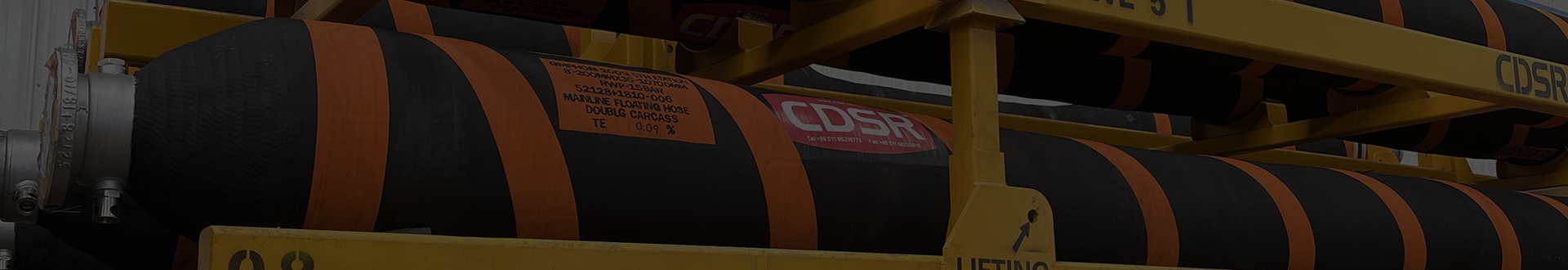

Les superfícies exposades dels accessoris finals (incloses les cares de les brides) delMànegues d'aspiració i descàrrega d'oli CDSRestan protegits per galvanització per immersió en calent d'acord amb la norma EN ISO 1461, contra la corrosió causada per l'aigua de mar, la boira salina i el medi de transmissió. A mesura que la indústria del petroli i el gas continua perseguint un desenvolupament sostenible, l'aplicació de la tecnologia de galvanització per immersió en calent no només millora la resistència a la corrosió dels equips i n'allarga la vida útil, sinó que també redueix indirectament el consum de recursos i la generació de residus en reduir la freqüència de substitució dels equips a causa de la corrosió.

Data: 28 de juny de 2024

中文

中文